A la suite de la conférence nationale et des industries sous feu le Président KEREKOU, il y a eu les pavés et les réformes économiques sous le Président SOGLO, le microcrédit et l’échangeur sous le Président YAYI, et en cours, il y a l’asphaltage et GDIZ avec le Président TALON. C’est le moment d’avoir des ponts sous forme de greffage pour connecter toutes ces dynamiques et harmoniser les fonctionnalités majeures pour décoller. Que d’entreprises et d’industries en vue pour soutenir les efforts de construction de notre pays par le secteur privé!

La technologie des moules pour les ponts en arc est un pan précieux de la plateforme du Greffage pour le décollage. Le moule des ponts en arc va être le symbole d’orientation pour l’établissement du Greffage dans le cadre de la transformation ingénieuse de nos potentialités.

En vérité, la maîtrise des moules dans la construction des ponts s’impose de nos jours, non seulement pour améliorer l’efficacité et la qualité, mais aussi pour répondre aux défis environnementaux et logistiques. C’est une option pour des projets de constructions de ponts plus efficaces, économiques et durables. Bien que le pont en arc soit une structure fascinante et complexe, il faut se mobiliser pour l’adopter.

Sur la base de mes convictions, l’adoption des moules dans la construction des ponts s’impose de nos jours, non seulement pour améliorer l’efficacité et la qualité de nos infrastructures routières et fluviales, mais aussi pour répondre aux défis environnementaux et logistiques. Cela va absolument nécessiter une planification stratégique soutenue par des conseillers experts nationaux ; La diaspora est disponible.

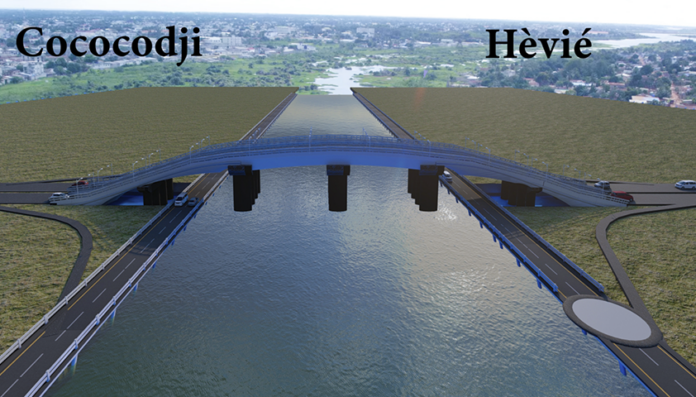

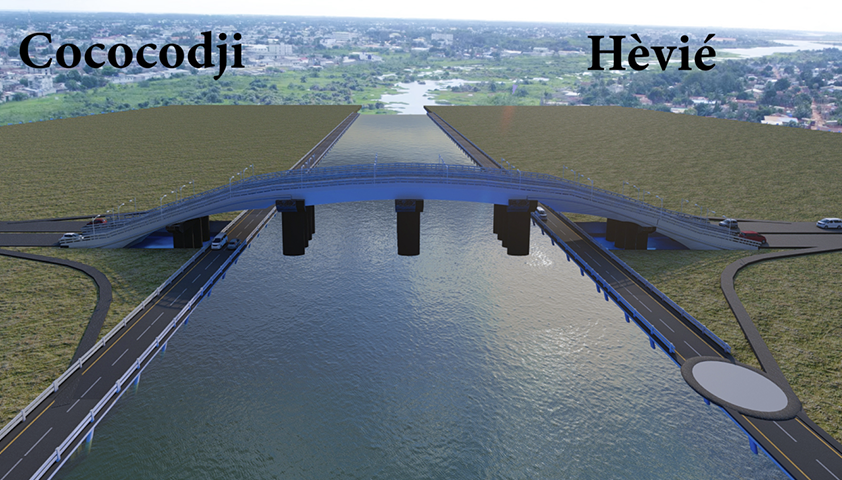

La mise en service du pont Hèvié-Cococodji, une prouesse et un soulagement, a été saluée par tous. Depuis, la vie a pris un cours particulier entre les deux gros villages. Seulement, le pont est construit plat et ne permet pas le trafic fluvial en dessous en même temps que le trafic routier de part et d’autre du lit du fleuve. C’est le même constat sur la plupart des ponts dans le pays.

Dans tous les pays, les ponts jouent un rôle vital dans la construction des voies terrestres et fluviales tout en facilitant la libre circulation des personnes et des biens. Les ponts sont donc des infrastructures vitales qui non seulement facilitent la mobilité et le commerce, mais aussi soutiennent le développement économique et social en intégrant les réseaux de transport terrestres et fluviaux. Voici quelques points clés sur l’impact des ponts sur le territoire :

Construction des Voies Terrestres et Fluviales

- Intégration des Réseaux de Transport : Les ponts sont des éléments essentiels des infrastructures de transport, intégrant les réseaux routiers et ferroviaires pour une meilleure connectivité.

- Promotion des Voies Fluviales : Les ponts-aqueducs, comme le Pont du Gard en France, montrent comment les ponts peuvent également soutenir les voies fluviales en permettant le passage de l’eau même au-dessus des obstacles.

- Innovation et Ingénierie : L’évolution de la conception des ponts, des simples structures en bois aux ponts suspendus en acier, témoigne des avancées en ingénierie et en matériaux, permettant des constructions plus durables et efficaces.

Libre Circulation des Personnes et des Biens

- Facilitation du Transport : Les ponts permettent de franchir des obstacles naturels comme les rivières, les vallées et les gorges, facilitant ainsi le transport routier, ferroviaire et piétonnier.

- Réduction des Distances : En connectant directement deux points séparés par un obstacle, les ponts réduisent les distances de trajet, ce qui économise du temps et des coûts de transport.

- Amélioration de l’Accessibilité : Ils améliorent l’accessibilité des régions isolées, favorisant ainsi le développement économique et social en permettant un échange plus facile des biens et des services.

En effet, la pression démographique et le souci de construire une nation prospère sont des facteurs cruciaux à considérer dans la construction des infrastructures routières, notamment les ponts en arc, pour faciliter le trafic fluvial lorsque des fleuves ou des rivières constituent des obstacles. La maîtrise des moules pour la construction des ponts permet de répondre efficacement aux défis posés par la pression démographique, en optimisant les ressources, en réduisant les délais de construction, et en assurant la durabilité des infrastructures. Voici quelques considérations analytiques :

En effet, la pression démographique et le souci de construire une nation prospère sont des facteurs cruciaux à considérer dans la construction des infrastructures routières, notamment les ponts en arc, pour faciliter le trafic fluvial lorsque des fleuves ou des rivières constituent des obstacles. La maîtrise des moules pour la construction des ponts permet de répondre efficacement aux défis posés par la pression démographique, en optimisant les ressources, en réduisant les délais de construction, et en assurant la durabilité des infrastructures. Voici quelques considérations analytiques :

- Augmentation des Besoins en Infrastructures :

o Croissance Urbaine : Une population croissante entraîne une augmentation de la demande en infrastructures de transport, comme les ponts, pour relier les zones urbaines et rurales.

o Développement Économique : La pression démographique peut stimuler le développement économique, nécessitant des infrastructures robustes pour soutenir le commerce et les déplacements.

- Optimisation des Ressources :

o Efficacité des Matériaux : La préfabrication en usine permet d’optimiser l’utilisation des matériaux, réduisant ainsi les déchets et les coûts, ce qui est crucial dans des contextes de forte pression démographique.

o Réduction des Délais : La construction rapide et efficace des ponts grâce à l’utilisation de moules permet de répondre plus rapidement aux besoins croissants en infrastructures.

- Durabilité et Résilience :

o Conception Durable : Les moules permettent de produire des éléments en béton de haute qualité, assurant la durabilité et la résilience des ponts face à une utilisation intensive due à une population dense.

o Maintenance Facile : Les éléments préfabriqués sont souvent plus faciles à entretenir et à remplacer, ce qui est essentiel dans des zones à forte densité de population où les interruptions de service doivent être minimisées.

- Impact Environnemental :

o Réduction de l’Empreinte Carbone : La préfabrication en usine peut réduire l’empreinte carbone de la construction en minimisant les déplacements de matériaux et en optimisant les processus de production.

o Gestion des Déchets : La production en usine permet une meilleure gestion des déchets, ce qui est crucial dans des zones où la pression démographique peut exacerber les problèmes environnementaux.

L’utilisation des moules pour la construction des ponts présente plusieurs avantages significatifs, contribuant à des projets plus efficaces, économiques et durables.

- Qualité et Précision :

o Uniformité : Les moules permettent de produire des éléments en béton avec une grande précision et une uniformité constante, ce qui améliore la qualité globale de la structure.

o Finitions : Les moules peuvent être conçus pour inclure des détails esthétiques et des finitions spécifiques, ce qui permet d’obtenir des surfaces lisses et attrayantes.

- Efficacité et Rapidité :

o Production en Série : La préfabrication des éléments en béton dans des moules permet de produire en série, réduisant ainsi le temps de construction sur site.

o Réduction des Délais : L’utilisation de moules permet de préparer plusieurs segments simultanément, accélérant le processus de construction.

- Économie de Coûts :

o Réduction des Déchets : La préfabrication en usine permet de mieux contrôler les matériaux et de réduire les déchets.

o Moins de Main-d’œuvre sur Site : Moins de travailleurs sont nécessaires sur le chantier, ce qui réduit les coûts de main-d’œuvre et les risques liés à la sécurité.

- Durabilité et Résistance :

o Contrôle de la Qualité : Les conditions contrôlées en usine permettent de garantir que le béton atteint sa résistance optimale avant d’être transporté sur le site.

o Résistance aux Intempéries : Les éléments préfabriqués sont souvent plus résistants aux conditions climatiques extrêmes, ce qui prolonge la durée de vie du pont.

- Flexibilité de Conception :

o Personnalisation : Les moules peuvent être adaptés pour créer des formes complexes et des designs innovants, offrant une grande flexibilité dans la conception des ponts.

o Adaptabilité : Ils permettent de s’adapter facilement aux modifications de conception sans nécessiter de changements majeurs sur le chantier.

S’agissant des moules, il y a plusieurs autres aspects importants à considérer pour maîtriser l’utilisation des moules dans la construction des ponts. L’importance de la maîtrise des moules dans la construction des ponts n’est plus à démonter, non seulement pour améliorer l’efficacité et la qualité, mais aussi pour répondre aux défis environnementaux et logistiques. Voici quelques autres aspects à prendre en compte.

S’agissant des moules, il y a plusieurs autres aspects importants à considérer pour maîtriser l’utilisation des moules dans la construction des ponts. L’importance de la maîtrise des moules dans la construction des ponts n’est plus à démonter, non seulement pour améliorer l’efficacité et la qualité, mais aussi pour répondre aux défis environnementaux et logistiques. Voici quelques autres aspects à prendre en compte.

- Types de Moules :

o Moules en acier : Durables et réutilisables, idéaux pour les projets de grande envergure.

o Moules en bois : Utilisés pour des projets plus petits ou des formes complexes, mais moins durables.

o Moules en plastique : Légers et faciles à manipuler, souvent utilisés pour des éléments décoratifs ou des projets spécifiques.

- Technologie de Préfabrication :

o Contrôle de la Qualité : Les éléments préfabriqués en usine permettent un contrôle de qualité rigoureux, assurant une meilleure durabilité et une finition uniforme.

o Optimisation des Processus : La préfabrication permet de réduire les délais de construction sur site et d’optimiser l’utilisation des matériaux.

- Logistique et Transport :

o Transport des Éléments Préfabriqués : Planification minutieuse pour le transport des segments préfabriqués vers le site de construction, en tenant compte des contraintes de taille et de poids.

o Installation sur Site : Utilisation de grues et d’autres équipements spécialisés pour assembler les éléments préfabriqués rapidement et en toute sécurité.

- Innovation et Développement :

o Nouveaux Matériaux : Recherche et développement de nouveaux matériaux pour les moules, comme les composites, qui offrent une meilleure durabilité et flexibilité.

o Techniques Avancées : Utilisation de technologies avancées comme l’impression 3D pour créer des moules complexes et personnalisés.

- Environnement et Durabilité :

o Réduction de l’Empreinte Carbone : La préfabrication en usine peut réduire l’empreinte carbone de la construction en minimisant les déplacements de matériaux et en optimisant les processus de production.

o Gestion des Déchets : La production en usine permet une meilleure gestion des déchets, ce qui est crucial pour minimiser l’impact environnemental.

Les ponts en arc sont des structures fascinantes et complexes. Voici les principales parties d’un pont en arc qui assurent un passage sûr et efficace au-dessus des cours d’eau et qui facilitent le trafic fluvial :

1.Voussoirs : Ce sont les blocs en forme de coin qui composent l’arc. Ils sont essentiels pour la stabilité de l’arc.

2.Clé de voûte : Le voussoir central au sommet de l’arc, qui maintient tous les autres en place.

3.Piles : Les supports verticaux sur lesquels repose l’arc. Elles transfèrent les charges de l’arc vers les fondations.

4.Culées : Les structures aux extrémités de l’arc qui supportent les poussées horizontales.

5.Tablier : La partie du pont sur laquelle circulent les véhicules et les piétons.

6.Fondations : Elles supportent les piles et les culées, assurant la stabilité du pont.

Il est tout à fait possible d’utiliser des moules pour préfabriquer les parties supérieures des ponts en arc. Ces moules permettent de produire des éléments en béton préfabriqué avec une grande précision et efficacité. Ces solutions permettent de produire des éléments de ponts en arc de manière efficace et rentable, tout en garantissant une haute qualité et une durabilité des structures. Voici quelques points clés :

1.Moules pour segments : Ces moules sont utilisés pour créer des segments de ponts en arc. Ils sont conçus sur mesure pour s’adapter aux spécifications du projet.

- Moules pour poutres de pont : Utilisés pour produire des poutres en béton précontraint, ces moules peuvent être ajustés en hauteur, largeur et longueur pour répondre aux besoins spécifiques du projet.

- Systèmes de vibration et de chauffage : Pour assurer une qualité optimale des éléments en béton préfabriqué, les moules peuvent être équipés de systèmes de vibration et de chauffage.

Le délai pour obtenir des éléments préfabriqués solides dépend de plusieurs facteurs, notamment la complexité du projet, la disponibilité des matériaux, et les capacités de production de l’usine. En principe, le processus complet pour avoir des éléments préfabriqués prend environ 2 à 3 mois, mais cela peut varier en fonction des spécificités du projet et des conditions locales. En général, voici les étapes et les délais typiques :

- Conception et Ingénierie : 2 à 4 semaines

o Développement des plans et des spécifications techniques.

o Validation des dessins et des calculs structurels.

- Fabrication en Usine : 4 à 8 semaines

o Préparation des moules et des matériaux.

o Coulage et durcissement du béton (le béton doit généralement durcir pendant au moins 28 jours pour atteindre sa pleine résistance).

- Transport et Installation sur Site : 1 à 2 semaines

o Transport des éléments préfabriqués vers le site de construction.

o Installation et assemblage des éléments sur place.